|

|

| |

| |

|

|

| |

|

ОБЩАЯ ТЕОРИЯ ТРАНСФОРМАТОРА :

ТРАНСФОРМАТОР ЭЛЕКТРИЧЕСКИЙ,

статическое (не имеющее подвижных частей) устройство

для преобразования переменного напряжения по величине. В основе

действия Т. э. лежит явление индукции электромагнитной. Т.

э. состоит из одной первичной обмотки (ПО), одной или неск.

вторичных обмоток (ВО) и ферромагнитного сердечника (магнитопровода),

обычно замкнутой формы (см. рис.). Все обмотки расположены

на магнитопроводе и индуктивно связаны между собой (Индуктивность

взаимная). Иногда вторичной обмоткой служит часть ПО (или наоборот);

такие Т. э. наз. автотрансформаторами. Концы ПО (вход трансформатора)

подключают к источнику переменного напряжения, а концы ВО (его

выход) - к потребителям. Переменный ток в ПО приводит к появлению

в магнитопроводе переменного магнитного потока. В реальных

Т. э. часть магнитного потока замыкается вне магнитопровода, образуя

т. н. потоки рассеяния; однако в высококачеств. Т. э. потоки рассеяния

малы по сравнению с основным потоком (потоком в магнитопроводе).

Основной поток Ф0 создаёт

в ПО и ВО эдс е1 и е2 : e1 =

- w1dФ0/dt и е2 = -w2dФ0/dt,

где

w1 и w2 - числа витков в соответствующих

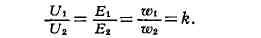

обмотках. Отношение е1/е2 = w1/w2=

k

наз. коэффициентом трансформации. Напряжения, токи и эдс в обмотках

(без учёта эдс, наводимых потоками рассеяния) связаны соотношениями:

где r1 и r2,

u1 и u2, i1 и i2 - активные

сопротивления обмоток, напряжения и токи в них. Если напряжение и1,

приложенное к ПО, синусоидальное, то магнитный поток Фо и эдс e1

и е2 будут также синусоидальными, поэтому при анализе

работы Т. э. удобно рассматривать действующие значения эдс E1и

Е2, напряжений U1 и U2 и

токов I1 и I2. В случае режима холостого

хода (ВО разомкнута), пренебрегая активным сопротивлением в ПО и

учитывая, что I2 = 0, имеем U1 + E1

= 0 и U2 = = Е2, т. е. (без учёта знака)

Осн. магнитный поток в режиме холостого

хода создаётся относительно малым намагничивающим током (током холостого

хода I0) в ПО. Если Т. э. нагружен (ВО подключена к нагрузке

и по ней протекает ток), магнитодвижущая сила ВО (произведение

I2w2) компенсируется соответствующим увеличением

магнитодвижущей силы ПО (I1w1 -I0w1)

и

величина осн. магнитного потока остаётся практически такой же, как и в

режиме холостого хода (т. е. сохраняется условие U1 +

Е1

= 0). Отсюда, пренебрегая током холостого хода, имеем: I1w1

= I2w2.

Т. э. был впервые использован

в 1876 П. Н. Яблочковым в цепях электрич. освещения. В 1890

М. О. Доливо-Доброволъский разработал трёхфазный Т. э. Дальнейшее

развитие Т. э. заключалось в совершенствовании их конструкции, увеличении

мощности и кпд, улучшении изоляции обмоток. В наст. время (сер.

70-х гг. 20 в.) существует мн. типов Т. э., получивших распространение

в различных областях техники.

Осн. вид Т. э.- силовые трансформаторы,

среди к-рых наиболее представит. группу составляют двухобмоточные силовые

Т. э., устанавливаемые на линиях электропередачи (ЛЭП). Такие

Т. э. повышают напряжение тока, вырабатываемого генераторами электростанций,

с 10-15 кв до 220-750 кв, что позволяет передавать электроэнергию

по воздушным ЛЭП на неск. тыс. км. В местах потребления электроэнергии

при помощи силовых Т. э. высокое напряжение преобразуют в низкое (220 в,

380 в и др.). Многократное преобразование электроэнергии требует

большого кол-ва силовых Т. э., поэтому их суммарная мощность в энергосистеме

в неск. раз превышает мощность источников и потребителей энергии. Мощные

силовые Т. э. имеют кпд 98-99%. Их обмотки изготовляют, как правило, из

меди, магнитопроводы - из листов холоднокатаной электротехнич. стали толщиной

0,5-0,35 мм, имеющей высокую магнитную проницаемость и малые потери

на гистерезис и вихревые токи.

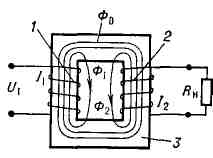

Схема простейшего электрического трансформатора:

1 и 2 - первичная и вторичная обмотки соответственно с числом витков

w1и w2; 3 - сердечник; Ф0

- основной магнитный поток; Ф1 и Ф2 - потоки

рассеяния; I1 и I2 - токи в первичной

и вторичной обмотках; U1 - напряжение на первичной

обмотке; RH - сопротивление нагрузки.

Магнитопровод и обмотки силового

Т. э. обычно помещают в бак, заполненный минеральным маслом, к-рое

используется для изоляции и охлаждения обмоток. Такие Т. э. (масляные)

обычно устанавливают на открытом воздухе, что требует улучшенной

изоляции выводов и герметичности бака. Т. э. без масляного охлаждения

наз. сухими. Для лучшего отвода тепла Т. э. снабжают трубчатым радиатором,

омываемым воздухом (в ряде случаев - водой). В грозоупорных

трансформаторах применяют обмотки, конструкция к-рых устраняет

появление опасных напряжений на изоляции. Иногда два или более Т.

э. включают последовательно ( Каскадный трансформатор).

В ряде случаев используют трансформаторы с регулированием

под нагрузкой. Среди сухих силовых Т. э. обширный класс составляют

трансформаторы малой мощности с большим числом вторичных обмоток

(многообмоточные); их часто применяют в радиотехнич. устройствах

и системах автоматики.

Помимо силовых, существуют Т.

э. различных типов, предназначенные для измерения больших напряжений

и токов ( Измерительный трансформатор, Трансформатор напряжения,

Трансформатор тока), снижения уровня помех проводной

связи ( Отсасывающий трансформатор), преобразования напряжения

синусоидальной формы в импульсное (Пик-трансформатор), преобразования

импульсов тока и напряжения (Импульсный трансформатор), выделения

переменной составляющей тока, разделения электрич. цепей на гальванически

не связанные между собой части, их согласования и т. д. Радиочастотные

Т. э. служат для преобразования напряжения ВЧ; их изготовляют с

магнитопроводом из магнитодиэлектрика либо без магнитопровода; в

радиопередатчиках мощность таких Т. э. достигает неск. сотен квт.

B.C. Хвостов.

|

| |

|

ИНФОРМАЦИЯ ПО ОБЩЕЙ ТЕОРИИ СТЕКЛА:

Технология С. Произ-во С. состоит

из след, процессов: подготовки сырьевых компонентов, получения шихты,

варки С., охлаждения стекломассы, формования изделий, их отжига

и обработки (термической, химической, механической). К гл. компонентам

относят стеклообразующие вещества (природные, напр. SiO2,

и искусственные, напр. Na2CO3), содержащие

основные (щелочные и щёлочноземельные) и кислотные окислы. Главный

компонент большинства промышленных С.- кремнезём (кремния двуокись),

содержание к-рого в С. составляет от 40 до 80% (по массе), а в кварцевых

и кварцоидных от 96 до 100%. В стекловарении обычно в качестве источника

кремнезёма используют кварцевые стекольные пески, которые в случае

необходимости обогащают. Сырьём, содержащим борный ангидрид, являются

борная кислота, бура и др. Глинозём вводится с полевыми шпатами,

нефелином и т. д.; щелочные окислы - с кальцинированной содой и

поташом; щёлочноземельные окислы - с мелом, доломитом и т. п. Вспомогат.

компоненты - соединения, придающие то или иное свойство, напр. окраску,

ускоряющие процесс варки и т. д. Напр., соединения марганца, кобальта,

хрома, никеля используются как красители, церия, неодима, празеодима,

мышьяка, сурьмы - как обесцвечиватели и окислители, фтора, фосфора,

олова, циркония - как глушители (вещества, вызывающие интенсивное

светорассеяние); в качестве осветлителей применяют хлорид натрия,

сульфат и нитрат аммония и др. Все компоненты перед варкой просеиваются,

сушатся, при необходимости измельчаются, смешиваются до полностью

однородной порошкообразной шихты, к-рая подаётся в стекловаренную

печь.

Процесс стекловарения условно разделяют

на несколько стадий: силикато-образование, стеклообразование, осветление,

гомогенизацию и охлаждение ("студку").

При нагревании шихты вначале испаряется

гигроскопическая и химически связанная вода. На стадии силикатообразования

происходит термическое разложение компонентов, реакции в твёрдой и жидкой

фазе с образованием силикатов, к-рые вначале представляют собой спекшийся

конгломерат, включающий и не вступившие в реакцию компоненты. По мере повышения

темп-ры отд. силикаты плавятся и, растворяясь друг в друге, образуют непрозрачный

расплав, содержащий значит, количество газов и частицы компонентов шихты.

Стадия силикатообразования завершается при 1100-1200 0C.

На стадии стсклообразова-н и я растворяются

остатки шихты и удаляется пена - расплав становится прозрачным; стадия

совмещается с конечным этапом силикатообразования и протекает при темп-ре

1150-1200 0C. Собственно стсклообразованием называют процесс

растворения остаточных зёрен кварца в силикатном расплаве, в результате

чего образуется относительно однородная стекломасса. В обычных силикатных

С. содержится ок. 25% кремнезёма, химически не связанного в силикаты (только

такое С. оказывается пригодным по своей хим. стойкости для практич. использования).

Стеклообразование протекает значительно медленнее, чем силикатообразование,

оно составляет ок. 90% от времени, затраченного на провар шихты и ок. 30%

от общей длительности стекловарения.

Обычная стекольная шихта содержит ок. 18%

химически связанных газов (CO2, SО2, O2 и др.). В

процессе провара шихты эти газы в основном удаляются, однако часть их остаётся

в стекломассе, образуя крупные и мелкие пузыри.

С о с т а в некоторых промышленных

стёкол

|

Стекло

|

Химический

состав, %

|

|

|

SiO2

|

B2O3

|

Al2O3

|

MgO

|

CaO

|

BaO

|

PbO

|

Na2O

|

K2O

|

Fe2O3

|

SO3

|

|

|

Оконное

|

71,8

|

-

|

2

|

4,1

|

6,7

|

-

|

-

|

14,8

|

-

|

0,1

|

0,5

|

|

|

Тарное

|

71,5

|

-

|

3,3

|

3,2

|

5,2

|

-

|

-

|

16

|

-

|

0,6

|

0,2

|

|

|

Посудное

|

74

|

-

|

0,5

|

-

|

7,45

|

-

|

-

|

16

|

2

|

0,05

|

-

|

|

|

Хрусталь

|

56,5

|

-

|

0,48

|

-

|

1

|

-

|

27

|

6

|

10

|

0,02

|

-

|

|

|

Химико-

лабораторное

|

68,4

|

2,7

|

3,9

|

-

|

8,5

|

-

|

-

|

9,4

|

7,1

|

-

|

-

|

|

|

Оптическое

|

41,4

|

-

|

-

|

-

|

-

|

-

|

53,2

|

-

|

5,4

|

-

|

-

|

|

|

Кварцоидное

|

96

|

3,5

|

-

|

-

|

-

|

-

|

-

|

0,5

|

-

|

-

|

-

|

|

|

Электроколбочное

|

71,9

|

-

|

-

|

3,5

|

5,5

|

2

|

-

|

16,1

|

1

|

-

|

-

|

|

|

Электровакуумное

|

66,9

|

20,3

|

3,5

|

-

|

-

|

-

|

-

|

3,9

|

5,4

|

-

|

-

|

|

|

Медицинское

|

73

|

4

|

4,5

|

1

|

7

|

-

|

-

|

8,5

|

2

|

-

|

-

|

|

|

Жаростойкое

|

57,6

|

-

|

25

|

8

|

7,4

|

-

|

-

|

-

|

2

|

-

|

-

|

|

|

Термостойкое

|

80,5

|

12

|

2

|

-

|

0,5

|

-

|

-

|

4

|

1

|

-

|

-

|

|

|

Термометрическое

|

57,1

|

10,1

|

20,6

|

4,6

|

7,6

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

Защитное

|

12

|

-

|

-

|

-

|

-

|

-

|

86

|

-

|

2

|

-

|

-

|

|

|

Радиационно-стойкое

|

48,2

|

4

|

0,65

|

-

|

0,15

|

29,5

|

-

|

1

|

7,5

|

-

|

-

|

|

|

Стеклянное

волокно

|

71

|

-

|

3

|

3

|

8

|

-

|

-

|

15

|

-

|

-

|

-

|

|

На стадии осветления при длит. выдержке

при темп-ре 1500-1600 °С уменьшается степень пересыщения стекломассы газами,

в результате чего пузырьки больших размеров поднимаются на поверхность

стекломассы, а малые растворяются в ней. Для ускорения осветления в шихту

вводят осветлители, снижающие поверхностное натяжение стекломассы; стекломасса

перемешивается спец. огнеупорными мешалками или через неё пропускают сжатый

воздух или др. газ.

Одновременно с осветлением идёт гомогенизация

- усреднение стекломассы по составу. Неоднородность стекломассы обычно

образуется в результате плохого перемешивания компонентов шихты, высокой

вязкости расплава, замедленности диффузионных процессов. Гомогенизации

способствуют выделяющиеся из стекломассы газовые пузыри, к-рые перемешивают

неоднородные микроучастки и облегчают взаимную диффузию, выравнивая концентрацию

расплава. Наиболее интенсивно гомогенизация осуществляется при механич.

перемешивании (наибольшее распространение эта операция получила в произ-ве

оптич. С.).

Последняя стадия стекловарения - охлаждение

стекломассы ("студка") до вязкости, необходимой для формования, что соответствует

темп-ре 700- 1000 0C. Гл. требование при "студке" - непрерывное

медленное снижение темп-ры без изменения состава и давления газовой среды;

при нарушении установившегося равновесия газов образуется т. н. вторичная

мошка (мелкие пузыри).

Процесс получения нек-рых С. отличается

специфическими особенностями. Напр., плавка оптического кварцевого С. в

электрических стекловаренных печах ведётся сначала в вакууме, а в конце

плавки - в атмосфере инертных газов под давлением. Произ-во каждого типа

С. определяется технологической нормалью.

Формование изделий из стекломассы осуществляется

механич. способом (прокаткой, прессованием, прессовыдуванием, выдуванием

и т. д.) на стеклоформующих машинах. После формования изделия

подвергают термич. обработке (отжигу).

В результате отжига (выдержки изделий при

темп-ре, близкой к темп-ре размягчения С.) и последующего медленного охлаждения

происходит релаксация напряжений, появляющихся в С. при быстром охлаждении.

В результате т. н. закалки в С. возникают остаточные напряжения, обеспечивающие

его повышенную механич. прочность, термостойкость и специфический (безопасный)

характер разрушения в сравнении с обычным С. (закалённые С. применяют для

остекления автомобилей, вагонов и т. п. целей).

|

|

|

|

|

СТЕКЛОВАРЕННАЯ ПЕЧЬ, предназначается

для варки стекла и его подготовки к формованию BCn шихта

(сырьевые компоненты) в процессе нагревания (обычно до 1500-1600

0C) проходит стадии силикатообразования, взаимного растворения

силикатов и остаточного кремнезема, осветления (обезгаживания),

а затем превращается в стекломассу, пригодную для формования изделий

К периодически м С п. относятся горшковые, а также небольшие ванные

печи Эти С п применяются для варки спец стекол оптического стекла,

цветного, светотехнического стекла, хрусталя и др , выработка к

рых производится в основном вр}чную. Горшковые С п обычно вмещают

6- 8 горшков (огнеупорные сосуды из шамота, каолина или кварца емкостью

от 100 до 1000 кг стекломассы), реже 12- 16 горшков (при

произ ве литого стекла) В процессе работы печь нагревают, в горшки

засыпают стеклянный бой и шихту, стекломассу варят до готовности,

затем стекло вырабатывают, и процесс возобновляется Горшковые С

п весьма неэкономичны (кпд OK 8%), но в них мож но одновременно

варить стекла разного состава, причем в горшках сравнительно легко

осуществить перемешивание и получить однородную стекломассу, необходимую

для изготовления оптического и др. стекла Более экономичны периодические

ванные С. п.. применяющиеся преим. для варки тугоплавких, цвегных

и др. стёкол.

В непрерывно действующих ванных С.

п. осуществляется варка массовых пром. стёкол (листовое стекло,

тарное и др.), вырабатываемых машинным способом (Стеклоформующая

машина). В таких С. п. стадии варки протекают в определ.

зонах при последующем перемещении расплава по длине печи. Варочная

часть печи объединяет зоны варки, осветления и гомогенизации, выработочная

- зоны "студки" и выработки. Конструкции ванных С. п. различаются

по направлению пламени (поперечное, подковообразное и др.), способу

выделения варочной и выработочной частей в стекольном расплаве (например,

плавающих шамотных тел) и способу разделения подсводного газового

пространства печи (снижение свода, экран и пр.). Например, для производства

листового стекла применяют непрерывно действующие ванные печи с

поперечным пламенем; длина бассейна до 60 м, ширина 10 м,

глуб. до 1,5 м, бассейн вмещает до 2,5 тыс. т стекломассы.

Производительность непрерывных ванных С. п. до 300 т/сут и

более стекломассы. Бассейны ванных печей сооружаются из огнеупоров.

H. M. Павлушкин.

1

2 3

4

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

|

|

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

| |

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|